Richtige Antriebsauslegung – Wie mache ich´s

Wer vor der Frage steht, mit welcher Leistung er den Antrieb seines Modells versehen muss, hat hier diverse Möglichkeiten der Information. Dabei ist die naheliegende, der Antriebsempfehlung des Herstellers zu folgen. Erfolgt diese nur für Verbrennungsmotoren, soll aber elektrisch gestaltet werden, helfen Internetforen (z.B. RC-Network), Kameraden in Modellflugvereinen oder . . . . . Hersteller wie eAnSys.

Hat man eine konkrete Vorstellungen, welcher Leistungsbereich ( Siehe: https://eansys.de/Leistungsgewichte-Scorpion/-Kontronik-Heli-Motoren-buerstenlose-Aussenlaeufermotoren ) in Frage kommt und welche Luftschraubengrößen baulich möglich sind, helfen oft auch Tools wie „Drive Calculator“ oder „eCalc“ weiter.

Wichtigster Ausgangspunkt ist dann wohl die Frage, mit wie vielen Zellen geflogen werden soll. Zusammen mit der oben abgeschätzten erforderlichen Leistung ergibt sich dann ein wichtiger Eckpunkt in der Auslegung, nämlich die „kleinste mögliche Leistung“.

Für ein Elektromodell herrschen die ungünstigsten Parameter kurz vor Entladungsende des Flugakkus, denn eine Entladung unter 3,2V pro Zelle sollte tunlichst unterlassen werden. Hieraus folgt eine „kleinste mögliche Leistung“ aus Zellenzahl x 3,2V/Zelle x Stromaufnahme Antrieb. Die sich hieraus ergebende „kleinste mögliche Leistung“ sollte möglichst dicht bei der für den Antriebsmotor angegebenen „Dauerleistung“ liegen. Liegt Sie darüber, laufen wir Gefahr, den Motor im Betrieb zu überlasten, liegt sie darunter . . . . . . wird der Motor nicht gefordert und ein kleinerer, wo möglich günstigerer Motor könnte die Sache auch erledigen.

Mit den bis jetzt gefundenen Informationen zu Luftschraubengröße, Zellenzahl des Antriebsakkus, ggf. Kapazität und C-Rate des Antriebskkus (da bereits vorhanden), erforderliche „kleinste mögliche Leistung = Dauerleistung“ erfolgt nun eine Grobselektion eines möglichen Motor, die anschließend in einem der genannten Auslegungstools („Drive-Calculator“ oder „eCalc“) weiter verbessert wird.

Im Weiteren wird auf das Programm „Drive-Calculator“ zurückgegriffen.

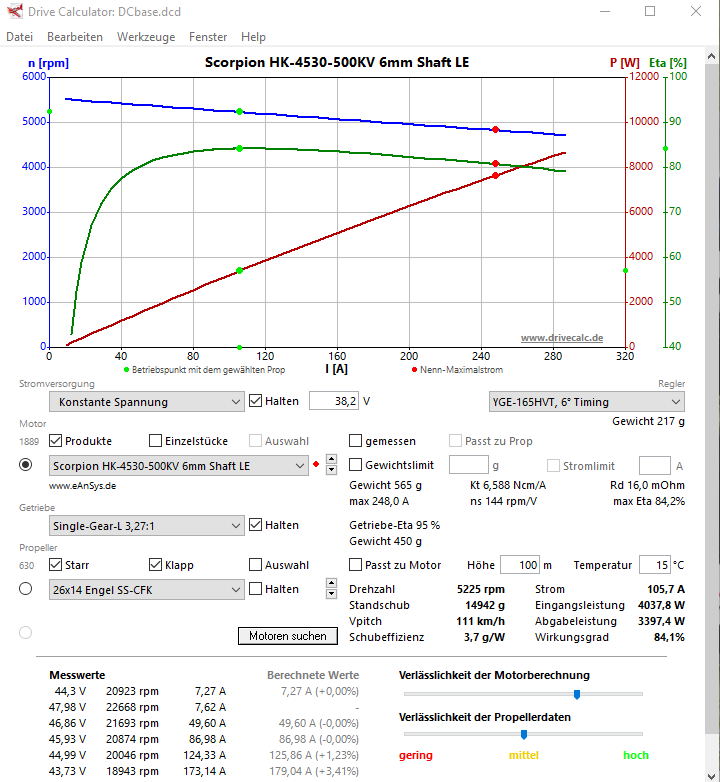

Bei dem oben dargestellten Beispiel handelt es sich um einen 12S-Antrieb für eine Bellanca-Decathlon mit 2,7m Spw, die auch zum schleppen geeignet sein soll.

Aus 12S x 3,2V resultieren 38,2V als unterste „Spannung im Flug“.

Nun heißt es einen Auslegungspunkt für diese Spannung zu finden, bei der der Motor mindestens im Scheitelpunkt seines maximalen Wirkungsgrad betrieben wird, oder im wieder abfallenden Bereich. Konkret muss sich also der hellgrüne Punkt auf der grünen Wirkungsgradlinie am höchsten Punkt oder wieder im abfallenden Bereich, also rechts davon, befinden.

Im dargestellten Beispiel wäre hier wohl der Bereich zwischen 104A bis 125A ideal. Dabei ergibt sich der obere Stromwert (125A) aus der Dauerbelastbarkeit des Herstellers für diesen Motor von 4.800 Watt (4.800W dividiert durch 38,2V = 125,7A).

Für den Direktantriebs-Motor bleibt nun als „Einstellglied“ für den richtigen Betriebsstrom nur die Luftschraube. Dabei sollte grundsätzlich versucht werden die höchst mögliche Schubeffizienz zu erreichen, bei einer für den Modelltyp angemessenen Vpitch.

Für den Getriebeantrieb ergibt sich jedoch noch ein zusätzlicher Einstellparameter, nämlich das Untersetzungsverhältnis. Dabei sollte grundsätzlich versucht werden, den größtmöglichen Luftschraubendurchmesser mit der größtmöglichen Steigung zu realisieren. Auch diese wird wieder an der Schubeffizienz sichtbar und sollte eine für den Modelltyp angemessene Vpitch wieder spiegeln.

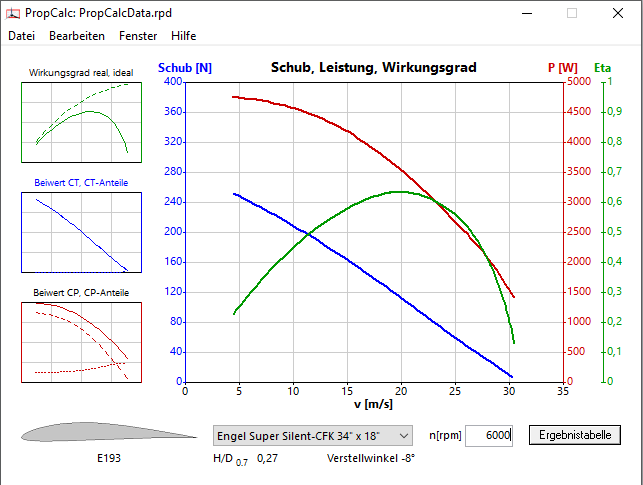

Wer im Programm „Drive-Calculator“ mal den Wert „Vpitch“ anklickt, wird feststellen, dass dieser Eintrag jetzt seine Bezeichnung in „Vopt“ ändert. Hierbei handelt es sich um eine wichtige Größe, macht sie doch deutlich, bei welcher Geschwindigkeit die Luftschraube ihren besten Wirkungsgrad hat.

In der obigen Darstellung wird dies deutlich. Die Luftschraube mit dem Durchmesser von 34“ und einer Steigung von 18“ wurde auf (34“ x 0,27) = 9,18“ reduziert. Bei 6.000 rpm liegt der beste Wirkungsgrad (grüne Linie) bei 19-20m/s Fluggeschwindigkeit mit ~63%.

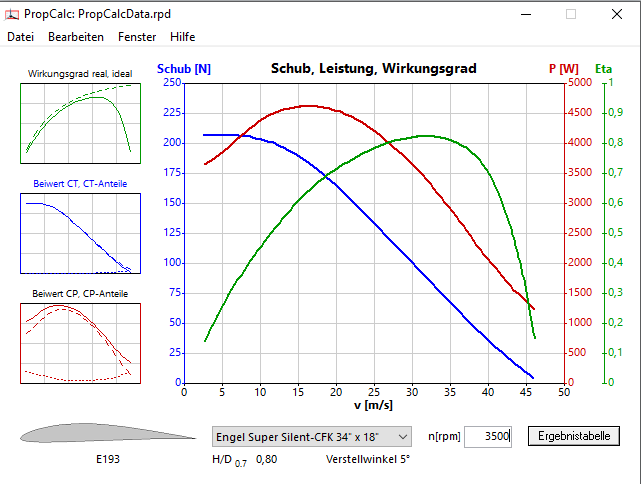

In der Folge finden wir die gleiche Luftschraube aber mit vergrößerter Steigung auf (34“ x 0,8) = 27,2“. Bei nahezu gleicher Antriebsleistung wie im ersten Fall (~ 4.700W) wurde die Drehzahl auf 3.500 rpm gesenkt.

Der beste Wirkungsgrad liegt jetzt mit ~83% bei einer Fluggschwindigkeit von 32-33m/s.

Die Luftschraube mit der größeren Steigung ist trotz niedrigerer Drehzahl gute 20% Effizienter und liefert noch Schub (Vortrieb), wo die 1. Luftschraube (9,18" Steigung) nicht mehr zu nutzen ist. Einzig im Hovern/ bei geringen Geschwindigkeiten bis 10m/s hat die geringe Steigung Vorteile.

Auch fällt beim e-Antrieb ein typisches "Verbrenner-Problem" weg. Der e-Motor braucht kein "Standgas". Führt dies beim Verbrenner aufgrund einer hohen Steigung zu einer "Grundgeschwindigkeit" bei der landen nur mit abgestelltem Motor möglich ist, kann der e-Motor im Leerlauf die Luftschraube als "drehende Bremse" einsetzen. Eine sehr effektive Landehilfe. Das darüber hinaus große, langsam drehende Luftschrauben jegliche Lärmdiskussion verstummen lassen, und um dieses Kriterium bei einem Verbrennungsmotor zu erfüllen, die Drehzahl reduziert werden muss, was mit heftigen Leistungseinbußen verbunden ist, sorgt für ein weiteres Plus auf Seiten des e-Motors.

Es gibt also triftige Gründe sich neben dem Gewichtsvorteil eines Getriebeantrieb auch aus den Effizienzgewinnen niedrig drehender Luftschrauben mit hoher Steigung heraus mit einem Getriebe zu beschäftigen.

Ihr eAnSys-Team