Grundlagen/ Wissenswertes zu Hochleistungs-Zahnriemengetrieben

Laut WIKIPEDIA gilt, dass Zahnriemen (in der Motortechnik auch Synchronriemen oder Steuerriemen genannt) Treibriemen mit Zahnung, die formschlüssig

in gezahnten Riemenscheiben laufen, sind. Zahnriemen vereinen die Eigenschaften einer Kette und eines Flachriemens miteinander.

Auf der Innenseite des Riemens sind Zähne aus einem Elastomer ausgeformt, die in ein spezielles Zahnrad eingreifen.

Als Material der Zähne kommt Gummi, Chloropren-Kautschuk, Hydrierter Acrylnitrilbutadien-Kautschuk (HNBR) oder Kunststoff (Polyurethan) in Frage.

Diese Bauweise hat gegenüber Keil- oder Flachriemen, die nur mit Kraftschluss arbeiten, folgende Vorteile:

- durch die Formschlüssigkeit der Zahnung sind hohe Kräfte bei geringerer Vorspannung übertragbar

- weil die Zahnung Schlupf verhindert, können Zahnriemen auch zur Steuerung eingesetzt werden.

Die Kraft im Zahnriemen selbst wird durch den eingebetteten, im Vergleich zum Elastomer steiferen Zugstrang übertragen, der meist aus Glas- oder Aramidfasern besteht,

seltener aus Stahlseilen. Die Innenseite des Zahnriemens ist mit einem abriebfesten Gewebe beschichtet, um die Zähne vor Verschleiß zu schützen.

Dieser Zugstrang ist unbedingt vor knicken und Beschädigung zu schützen, denn er ist maßgeblich für die Kraftübertragung verantwortlich.

man wohl der Fa. Kruse Modelltechnik mit seinen „Synchro-Gear 800, 2500 und 2500 Duo“ zuordnen. Ein Leitmotiv lautete:“ Elektromotoren leisten viel. Noch mehr können

sie leisten, wenn die Drehzahl den Erfordernissen angepasst wird“.

Und hier sind wir bei der Schlüsselqualifikation eines jeden Getriebes.

Charme des Zahnriemengetriebes ist dabei seine:

- Laufruhe

- sehr geringer Verschleiß

- sehr hoher Wirkungsgrad

- einfache Wartbarkeit

- Variabilität im Untersetzungsverhältnis

- gute Skalierbarkeit der Leistungsübertragung (über die Riemenbreite)

- große Drehzahlbandbreite (Laufgeschwindigkeit bis 80m/s)

- Hohe Positionstreue/ Steuerbarkeit

Nachteilig können sein / sind:

- Baugröße

- Masse

- Größe der bewegten Massen in Bezug auf Kreiseleffekte

Gewonnen haben heutige Zahnriemengetriebe durch Entwicklungen im Materialsektor.

Profil-/ Positioniergenauigkeit, Leistungsübertragbarkeit und Bandgeschwindigkeiten haben sich teils bis zum 10-fachen verbessert/ erhöht.

Mit geringen Teilungen (2 u. 3mm) und modernen Profilen (HTD) sind Laufgeschwindigkeiten bis 80m/s realisierbar sowie die Übertragung von

Leistungen im 2-stelligen KW-Bereich.

Da Industriezahnriemen darüber hinaus für Einsatzzeiten 24/7/365 konzipiert sind, ergibt sich für Kurzzeitanwendungen wie im RC-Modellbau

eine zusätzliche "Leistungsreserve", welche bei entsprechender Kontrolle/ Überwachung genutzt werden kann.

Aber wo liegt jetzt der Vorteil für Elektroantriebe im RC-Modellbau?

Anfangspunkt für alle Überlegungen sollte das letzte Glied in der Antriebskette sein und hier gilt, Luft- wie auch Schiffschrauben werden besser, je geringer die Drehzahl

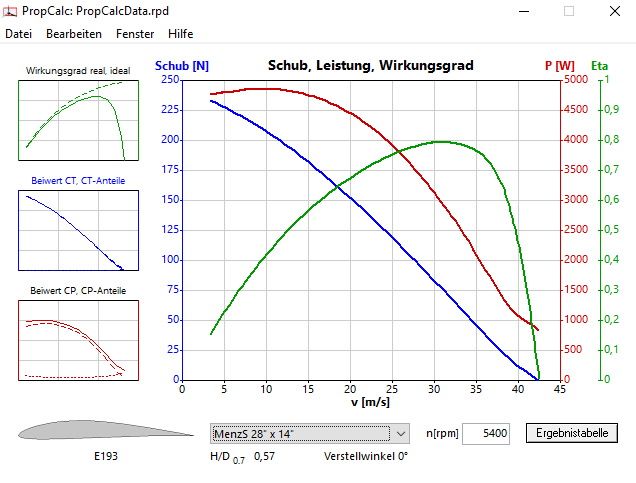

ist und je höher die Steigung. Wer Lust hat, kann sich ja mal das Tool „PropCalc“ von Helmut Schenk herunterladen http://www.drivecalc.de/PropCalc/ . Da kann

man(n) interessante Erkenntnisse erzielen. So mancher hat bestimmt schon mal gehört, dass die Steigung mindestens halb so groß sein soll wie der Durchmesser

(H/D > 0,5). In PropCalc erkennt man warum. Traditionell haben aber unsere Modellbauluftschrauben das Tageslicht in der Ära der Verbrenner erblickt und deren

Drehzahlen lagen/ liegen teilweise sehr hoch (bis zu 16.000 U/min und größer).

Und daher stammen eben Luftschrauben mit einem Abmesser von z.B. 16“ x 4“ (ersteres der Durchmesser, zweites die Steigung, alles in Zoll). Das ergibt ein H/D von

0,25 und das ist energetisch weniger als suboptimal. Um dem Mangel einer geringen Steigung zu begegnen, muss man den Durchmesser deutlich erhöhen und . . . . .

. .schwupps, landen wir beim Hubschrauber.

Im Modellflug mit Flächenflugzeugen hat dies eine Bedeutung, wenn es um das publikumsfreundliche „Hovern“ geht. Sieht spektakulär aus, ist aber energetisch

suboptimal, da der Durchmesser eigentlich viel zu klein ist. Und im Normalflug braucht man Drehzahl ohne Ende, um sich überhaupt vom Fleck zu bewegen.

Oft ist eine zu geringe Steigung der Luftschraube auch der Grund für hohen Stromverbrauch, geringe Flugzeit und Unzufriedenheit des Piloten.

Auch und gerade bei Elektroflugmodellen.

Da die verfügbare Energie begrenzt ist hat man hier mit der Technologie des langsam drehenden (LRK) Außenläufermotors ein effizientes Antriebsmittel für Luftschrauben

mit höherer Steigung geschaffen und so einige Punkte im Gesamtwirkungsgrad gut gemacht.

Aber jeder Elektromotor hat eine Kennlinie und eine spezifische Drehzahl. So passt zu jeder Eingangsspannung eine spezielle Drehzahl, die dann zur Luftschraube

passt oder nicht. Und die Auslegung, die am 6S-Trainer (1,6m Spw) mit einer 18“ x 10“ super funktioniert hat passt am Hochdecker mit 1,8m Spw für den ich besser

8S oder 9S nützen sollte, nicht.

Zwar würde bei dieser Zellenzahl der gleiche Motor eine 16“ x 8“ Luftschraube antreiben können, aber die Drehzahl legt mal eben 2.000 U/min zu und so richtig

überzeugen kann das Ganze nicht.

Hier hilft uns nun ein Zahnriemengetriebe erheblich weiter. Hat es variable Untersetzungsmöglichkeiten, kann es die gestiegene Drehzahl (von 6S auf 9S) wieder auf

ein Drehzahlniveau herunter bringen, bei der mein Hochdecker jetzt sogar mit einer 20“ x 12“ Luftschraube souverän durch die Luft gezogen wird.

Da ein größeres Flugzeug mehr Antriebsleistung benötigt, habe ich dies auch ebenfalls abgedeckt, denn mit der Erhöhung der Antriebszellenzahl erhöht sich diese

Proportional. Und der Wirkungsgrad des Motors hat sich sogar auch noch um 2-3% erhöht, denn dieser wird mit zunehmender Spannung i.d.R. besser.

Ein Zahnriemengetriebe macht somit aus einem Motor mit einer festen Drehzahlkonstante (spezifische Drehzahl oder auch KV) einen Motor mit einer

variablen Drehzahlkonstante.

Im Interesse einer Verbesserung des Luftschraubenwirkungsgrades sollte also die Drehzahl reduziert und die Steigung erhöht werden.

Je geringer die Drehzahl, desto niedriger sind die Profilverluste (Profilwiderstand und induzierter Widerstand) der Luftschraube, die vom Quadrat der Geschwindigkeit abhängig sind.

Das kann allerdins ggf. ein Problem werden, wenn keine geeignete Luftschraube (Steigung) zu Verfügung steht, oder die Bodenfreiheit den Luftschraubendurchmesser limitiert.

Wer mit DriveCalculator eine Vorauswahl macht, sollte hierzu immer auf den Wert: Vpitch achten, denn er sagt uns, bei welcher Fluggeschwindigkeit die Luftschraube

ihren besten Wirkungsgrad hat.

Wie man hier an der grünen Wirkungsgradlinie erkennen kann hat Sie bei 31 m/s Fluggeschwindigkeit ihren höchsten Wirkungsgrad und dort sollte ich mich während

des Fluges möglichst viel aufhalten.

Tipp: Drehzahlen über 6.500 U/min möglichst vermeiden es sei denn, ich möchte "Verbrenner-Style" fliegen. Je niedriger ich komme (Richtung 5.000 U/min)

desto besser der Luftschraubenwirkungsgrad und desto Energieeffizienter mein Antrieb. Unter dieser Maßgabe lässt sich der Untersetzungsfaktor des

Getriebe schon dadurch eingrenzen, dass die Drehzahlangaben aus der Übersicht "Leistungsgewichte von bürstenlosen Außenläufermotoren/ Konversionsliste

Verbenner" mit der gewünschten "Luftschrauben-Zieldrehzahl" dividiert werden und eine erste Hausnummer für das Untersetzungsverhältnis erhalten.

In Verbindung mit höherdrehenden Hubschraubermotoren kommt dann ein Zahnriemengetriebe so richtig aus der Sonne.

Wir reden hier von Motoren mit einer spezifischen Drehzahl im Bereich von 450- 600 rpm/V (KV).

Vergleicht man die Masse solcher Motoren mit einem gleich leistungsstarken Direktantriebs-Außenläufer reden wir oft von der Hälfte.

Zusammen mit den leichtgewichtigen Single-Gear-Getrieben wird teilweise die Masse des Direktantriebs-Außenläufer sogar unterschritten.

Die Hubschraubermotoren sind im Wirkungsgrad oft effizienter und höher belastbar und dank Getriebe variabler anpassbar.

Die Kräfte der Luftschraube gehen nicht auf die Motorwelle und -lager und ein und derselbe Motor kann für mehrere Modelle genutzt werden.

Wer sich dem Zahriemengetriebe ingenieurtechnisch nähern möchte, dem sei nachfolgende Literatur empfohlen:

- Dr.-Ing. Thomas Nagel; TU Dresden; Zahhriemengetriebe- Eigenschaften, Normung, Berechnung, Gestaltung.

- SDP/SI; Handbook of Timing Belts, Pulleys, Chains and Sprockets. www.sdp-si.com

- Gates-Konstruktionshandbuch für Industriesynchronriemen; EG/2009; ED 2005; www.gates.com

- eAssistent, The engeneering assistent; GWJ-Technology GmbH; www.gwj.de

Gerne stehen wir Ihnen in allen Belangen beratend zur Seite.

Ihr eAnSys-Team